Testfähigkeit von elektronischen Flachbaugruppen

Erfahrungen haben gezeigt, dass es noch immer nicht möglich ist, fehlerfrei zu fertigen. Je nach Komplexität, Technologie und Erfahrung des Entwicklers ist mit Fehlerraten zwischen 2 und 40 % zu rechnen. Eine hundertprozentige Prüfung jeder elektronischen Flachbaugruppe ist daher notwendig.

Zurzeit stehen drei typische Testmethoden zur Verfügung, einmal der klassische Funktionstest, wie er schon immer an Baugruppen gemacht wurde. Ein erfolgreicher Funktionstest ist aber selbst dann möglich, wenn Bauteile fehlen und eine Fehlbestückung vorliegt. Erhöhte Störeigenschaften, erhöhte Ausfallraten bei Temperatur und in der Zusammenschaltung mit anderen Baugruppen sind die Folge. Ein Incircuittest kann das wesentlich verbessern, weil er sicherstellt, dass keine Kurzschlüsse oder Unterbrechungen der Leiterbahnen vorhanden sind und dass jedes Bauteil in der richtigen Richtung im richtigen Wert am richtigen Platz montiert ist. In der mechanischen Inspektion (mechanisch-optische Inspektion) wird überprüft, ob Stecker in der richtigen Richtung montiert sind und dass elektromechanische Bauteile den Entwicklungsvorschriften und mechanischen Dimensionen entsprechen.

Mit diesen drei Methoden kann man zu nahezu 97 % eine sicher funktionierende Baugruppe erhalten. Frühausfälle oder durch den Fertigungsprozess bedingte Ausfälle sind leider auch noch nach Tagen, Wochen, Monaten und Jahren zu erwarten und 100 % bleiben nach wie vor ein Traum.

Einen der höchsten Wirkungsgrade beim Test hat der Incircuittest, wenn alle Netze zugänglich sind, sind das gut 90 %. Dazu muss aber die Baugruppe testfähig konstruiert werden. Im Incircuittest bedeutet das, dass jeder Leiterbahnzug kontaktiert werden kann, auch wenn die Baugruppe in SMD-Technologie beidseitig bestückt ist. Kontaktiert wird mit gefederten Kontaktstiften, die möglichst auf Prüfflächen mit einer Größe zwischen 0,8 und 1,2 mm zugänglich sein sollten. Es sollte soweit möglich Lötstopplack verwendet werden. Durchkontaktierungen sollten möglichst nicht zugedruckt werden, damit sie zur Kontaktierung genutzt werden können.

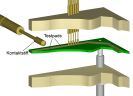

Die Adapterkonzepte Niederhalter- oder Vakuumadapter haben Vorteile und Nachteile, wobei der Niederhalteradapter gegenüber dem Vakuumadapter wesentlich kostengünstiger ist. Beim Vakuumadapter muss nicht nur den Konturen Rechnung getragen werden, für die sichere Vakuumerstellung müssen für den Prüfling auch entsprechende Abdichtungslippen erstellt werden. Auch Ausbrüche und Bohrungen müssen mit sauberen, aber kostenintensiven Dichtungen versehen werden. Alternde Dichtlippen gefährden die Dichtheit und die Kontaktierung. Die hohe Luftgeschwindigkeit, die sich an den Hälsen der Prüfstifte entwickelt und der Abrieb, der die Hälse der gefederten Kontaktstifte verfrachtet, reduzieren die Standzeit (Lebensdauer) der gefederten Kontaktstifte drastisch auf 50 %. Ein Vakuumnetz ist wartungs- und sehr kostenintensiv. Für die beidseitige Kontaktierung, die bei allen Adaptionssystemen möglichst vermieden werden sollte, ist das Vakuumkonzept nur sehr eingeschränkt geeignet.

Beim Niederhaltersystem ist kein Vakuum nötig, die Lebensdauer der Prüfstifte ist doppelt so lang und die Investitionskosten liegen bei einem Bruchteil. Die beidseitige und zweistufige Kontaktierung sind problemlos. Das befreit nicht von der gründlichen Vorplanung der Prüfflächen und der Platzierung der Prüfflächen. Für eine sichere Kontaktierung und Positionierung des Prüflings muss der Prüfling mit 4 möglichst asymmetrisch angelegten Fangbohrungen zwischen 2 und 4 mm versehen sein. Die Prüfflächen sollten mit Hilfe von Durchkontaktierungen möglichst auf eine Seite gezogen werden und mindestens 7 mm vom Rand der Platine und in einem Radius von mindestens 5 mm vom Innendurchmesser der Fangstifte platziert werden. Bei einer Leitfähigkeit einer Leiterbahn im µΩ-Bereich ist es mehr oder weniger gleichgültig, wo die Prüffläche gesetzt wird. Es sollte vermieden werden, dass Nester entstehen, d.h. dass die gefederten Kontaktstifte in Gruppen zusammen liegen, im Gegenteil, die Prüfflächen sollten möglichst gleichmäßig auf der Leiterplatte verteilt werden. Sind aus Platzgründen Prüfflächen in den o.g. Maßen nicht möglich, können die Leiterbahnen auch im engsten Raum von Lötstopplack befreit (also nicht abgedeckt) und an diesen Stellen Zinn aufgebracht werden. Das ist höher als der Lötstopplack, sodass auch bei einem Halbkugelkopf des gefederten Kontaktstifts noch eine sichere Kontaktierung möglich ist.

Beim Niederhaltersystem ist kein Vakuum nötig, die Lebensdauer der Prüfstifte ist doppelt so lang und die Investitionskosten liegen bei einem Bruchteil. Die beidseitige und zweistufige Kontaktierung sind problemlos. Das befreit nicht von der gründlichen Vorplanung der Prüfflächen und der Platzierung der Prüfflächen. Für eine sichere Kontaktierung und Positionierung des Prüflings muss der Prüfling mit 4 möglichst asymmetrisch angelegten Fangbohrungen zwischen 2 und 4 mm versehen sein. Die Prüfflächen sollten mit Hilfe von Durchkontaktierungen möglichst auf eine Seite gezogen werden und mindestens 7 mm vom Rand der Platine und in einem Radius von mindestens 5 mm vom Innendurchmesser der Fangstifte platziert werden. Bei einer Leitfähigkeit einer Leiterbahn im µΩ-Bereich ist es mehr oder weniger gleichgültig, wo die Prüffläche gesetzt wird. Es sollte vermieden werden, dass Nester entstehen, d.h. dass die gefederten Kontaktstifte in Gruppen zusammen liegen, im Gegenteil, die Prüfflächen sollten möglichst gleichmäßig auf der Leiterplatte verteilt werden. Sind aus Platzgründen Prüfflächen in den o.g. Maßen nicht möglich, können die Leiterbahnen auch im engsten Raum von Lötstopplack befreit (also nicht abgedeckt) und an diesen Stellen Zinn aufgebracht werden. Das ist höher als der Lötstopplack, sodass auch bei einem Halbkugelkopf des gefederten Kontaktstifts noch eine sichere Kontaktierung möglich ist. Dabei können selbst Leiterbahnen mit 0,2 mm Breite problemlos mit 1/10“-Kontaktstiften kontaktiert werden. Die Lötstoppmaske wird unterbrochen und ein Zinnpad aufgesetzt, das mit einem Kontaktstift mit flacher Oberfläche die Kontaktierung übernimmt (Soweit uns bekannt, ist dieses Verfahren patentiert.). 1/10“-Kontaktstifte (100 mil) sind mit Abstand die kostengünstigsten, robustesten und langlebigsten Kontaktstifte. Wenn so alle Leiterbahnen kontaktiert werden können, ist eine sichere Kurzschlussprüfung der Leiterbahnen möglich und beim Setzen von weiteren Prüfflächen sind auch noch Unterbrechungen einwandfrei prüf- und erkennbar.

Dabei können selbst Leiterbahnen mit 0,2 mm Breite problemlos mit 1/10“-Kontaktstiften kontaktiert werden. Die Lötstoppmaske wird unterbrochen und ein Zinnpad aufgesetzt, das mit einem Kontaktstift mit flacher Oberfläche die Kontaktierung übernimmt (Soweit uns bekannt, ist dieses Verfahren patentiert.). 1/10“-Kontaktstifte (100 mil) sind mit Abstand die kostengünstigsten, robustesten und langlebigsten Kontaktstifte. Wenn so alle Leiterbahnen kontaktiert werden können, ist eine sichere Kurzschlussprüfung der Leiterbahnen möglich und beim Setzen von weiteren Prüfflächen sind auch noch Unterbrechungen einwandfrei prüf- und erkennbar.Die meisten Baugruppen werden heute dank SMD automatisch bestückt, die Möglichkeit einer Fehlbestückung ist daher reduziert. Dennoch werden immer wieder falsche Bauteilrollen eingelegt, Bauteilrollen vom Hersteller falsch beschriftet oder vom Anwender umgerollt und nicht oder falsch beschriftet, sodass doch wieder Fehlbestückungen auftreten. Ein Teil der Bestückungsmaschinen stoppt nicht, wenn das Magazin leer ist und erzeugt so fehlende Bauteile. Die Anzahl der reinen SMD-Baugruppen ist immer noch sehr begrenzt, sodass ein Teil der verbleibenden Bauteile von Hand bestückt werden muss, was zu neuen oder weiteren Fehlern führt. Es ist daher ratsam, gewisse Grundregeln für die Bestückung vorzugeben, d.h., polarisierte Bauteile immer in einer wiederholbaren Richtung zu platzieren, z. B. rechts oder oben und nicht durcheinander. Alle mit Hand zu bestückenden Bauteile sollen daher unproblematisch zugänglich und ein Verdrehen ausgeschlossen sein. Bei elektromechanischen Bauteilen wie Relais, Transformatoren, Stecker usw. ist das Stiftbild symmetrisch konstruiert: Entwicklern für Bauteile sei empfohlen, von der schönen Symmetrie abzugehen und alle elektromechanischen Bauteile von ihrem Stiftbild asymmetrisch zu entwickeln, damit eine Verdrehung von vorneherein unmöglich wird.

Von welcher Seite soll bei beidseitigen Baugruppen kontaktiert werden? Das muss bereits bei der Entwicklung bei der Erstellung der Prüfflächen klar sein, denn die Kontaktierungsseite sollte da sein, wo die Bauteile am wenigsten hoch sind. Die Eindrucktiefe der gefederten Kontaktstifte liegt erfahrungsgemäß zwischen 13 und 15 mm und höhere Bauteile blockieren die Kontaktierung. Sollte das durch Sonderstecker und Bauteile mit besonderen Bauformen nötig sein, kann die Fläche, auf der sich die Prüfstifte befinden, für eine sichere Kontaktierung mit einer Ausfräsung durchbrochen werden.

Für den SMD-Lötfehlertest, d.h. die Prüfung von EPLDs in Beam-Lead-Technik oder Ball Grid Arrays werden auf den LSIs kapazitive Proben aufgesetzt, die in den meisten Fällen gegenüber den Prüfnadeln platziert werden. Das erfordert eine weitere Adapterplatte für die Aufnahme der kapazitiven Proben für den SMD-Lötfehlertest. Für das Erkennen von Polaritätsfehlern an Elkos werden kapazitive Probes aufgesetzt, die nach dem gleichen Prinzip eingesetzt werden. Probes für Temperaturmessung können ebenso auf dieser Platte platziert werden Glasfaseranschlüsse für das Abmessen von Farb-LEDs. Auch Fühlstifte werden in die obere Platte eingebaut, um sicherzustellen, ob Stecker richtig eingebaut wurden oder ob spezielle Bauteile vorhanden sind. Beim Incircuittest von Abblockkondensatoren sind Kondensatoren mit typisch 100 nF geschaltet. Nachdem aber die Betriebsspannung an viele ICs geht und sogar noch ein Lade- und Filterschalter von mehreren hundert µF vorgeschaltet ist, ist die kapazitive Messung der Abblockkondensatoren aus physikalischen Gründen nicht möglich und kann in Sonderfällen durch diese Fühlstifte durchgeführt werden, die das Vorhandensein eines Abblockkondensators mechanisch prüfen. Bei Flachbaugruppen sind häufig Steckerleisten bestückt und sollten aus Sicherheitsgründen mit geprüft werden. Dank unseres Niederhalterkonzeptes können seitlich Kontaktblöcke angebacht werden, die für eine Prüfung des Steckers manuell oder pneumatisch aktiviert werden können. Bei den meisten Vakuumkonzepten ist das nur eingeschränkt möglich.

Nur wenn solche Prüfkonzepte bekannt sind, können die Leiterplatten auch so entwickelt werden, dass die Prüfkonzepte problemlos und kostengünstig eingesetzt werden können. Das Prüfkonzept kann natürlich jeder noch so unglücklichen Entwicklung angepasst werden, allerdings mit dem Preis extrem hoher Adapterkosten und entsprechender kurzer Adapterlebensdauer. Das Prüfen und Kontaktieren muss genauso gründlich durchdacht, kalkuliert und vorbereitet werden wie alle Fertigungsprozesse. Bei der Entwicklung von analogen wie digitalen Schaltungen müssen möglichst Autoresets eingebaut werden, sodass der Prüfling beim Einschalten der Betriebsspannung in einen definierten, reproduzierbaren Zustand kommt. Auch die Funktion von Mikroprozessoren und deren Umgebung auf der Baugruppe sollte überprüft werden können. Um die Frequenz eines Quarzes prüfen zu können, sollte ein gebufferter Ausgang auf eine Prüffläche gelegt werden, da Quarze im Incircuittest nicht getestet werden können. Nachdem jede Leiterbahn bereits mit einer Prüffläche und mit einer Kontaktnadel versehen ist, kann jeder Funktionstest problemlos über Clustertest ablaufen.

Bei der Auswahl eines Incircuittestsystems ist darauf zu achten, dass der Bauteiltest mit Prüfspannungen von max. 200 mVpp ausgeführt wird, um Zerstörungen an Bauteilen zu vermeiden. Die meisten marktüblichen Incircuittester arbeiten mit Testspannungen von 500 mV oder sogar 5 V.

Bei der Auswahl eines Incircuittestsystems ist darauf zu achten, dass der Bauteiltest mit Prüfspannungen von max. 200 mVpp ausgeführt wird, um Zerstörungen an Bauteilen zu vermeiden. Die meisten marktüblichen Incircuittester arbeiten mit Testspannungen von 500 mV oder sogar 5 V.Mit all diesen Möglichkeiten kann der Entwickler die Leiterplatte so entwickeln, dass eine Kontaktierung unproblematisch wird bei reduzierten Testkosten.

Sie können diesen Artikel laden unter art610.pdf.

© 24.06.2010